فرآیند پخت لاستیک با نامهای Vulcanization و Curing نیز نامیده میشود. این فرآیند نقش بنیادی در تبدیل ترکیبات اولیه لاستیکی به مواد مقاوم با خواص مکانیکی بهتر دارد. انواع لاستیک به روشهای مختلف تولید میشوند و هرکدام خواص خاص خود را دارند. پخت لاستیک حیاتیترین مرحله شکلدهی به این ماده است که طی آن ویژگیهای منحصربهفرد خود را بهدست میآورد. با توجه به پیچیدگیهای صنعت پخت لاستیک و اهمیت انتخاب درست مواد اولیه لاستیک، این عمل در کارخانههای تولیدی صنعتی بزرگ انجام میشود تا خواص قطعه نهایی را تضمین کند. در ادامه این مطلب در ویراتیس همراه ما باشید تا مفصل درباره فرایند شیمیایی پخت لاستیک و روشهای آن صحبت کنیم.

خرید مواد اولیه شیمیایی در ویراتیس

پخت لاستیک چیست؟

منظور از پخت لاستیک فرایندی است که طی آن مواد اولیه لاستیک در یک دستگاه مخلوطکن صنعتی با هم مخلوط شده و طی مراحل مختلف فرآوری میشوند. سپس مواد مخلوط شده نهایی در کاربردهای مختلف مورد استفاده گسترده قرار میگیرند. طی این فرآیندها که در حضور یک ماده شتابدهنده صورت میگیرد، خواص الاستیک و دینامیک منحصربهفرد لاستیک شکل خواهد گرفت. از ویژگیهای لاستیک پختشده میتوان به مقاومت بالا در برابر حرارت و فشار، مقاومت در برابر تغییر شکل، مقاومت در برابر UV اشعه خورشید، مقاومت در برابر سایش، مقاومت در برابر حلالهای آلی، کاهش خطر آتشسوزی، عایق برق، حرارت و صدا اشاره کرد.

“ولکانیزاسیون” یا “Vulcanization” فرایندی شیمیایی است که طی آن، زنجیرههای پلیمری لاستیک با استفاده از مواد خاصی مانند گوگرد به یکدیگر متصل میشوند. این پیوندها باعث میشوند لاستیک دیگر مانند قبل نرم و چسبناک نباشد، بلکه خواصی مانند برگشتپذیری ارتجاعی، مقاومت در برابر گرما، سایش و حلالها پیدا کند. اصطلاح “پخت” یا “Curing” مفهومی گستردهتر از ولکانیزاسیون دارد و شامل هر نوع فرآیند سختسازی ماده میشود. اما در صنعت پخت و تولید لاستیک، این دو واژه اغلب به جای یکدیگر استفاده میشوند. این لاستیکهای تولید شده در نهایت در تولید شیلنگهای لاستیکی، کف کفش، اسباببازی، تسمه، پاککن و لرزهگیر کاربرد دارند و همچنین در تولید انواع عایقهای صوتی و حرارتی، تایر خودرو و پروژههای راهسازی بهکار میروند.

مواد اولیه پخت لاستیک

بسته به روش پخت، مواد اولیه لاستیک میتوانند تا حدودی متفاوت باشند. برای مثال در روش پخت گوگردی، روغن، دوده صنعتی، آنتی اکسیدانها و برخی مواد شیمیایی به کائوچو یا هر نوع لاستیک خام و در دستگاه با هم مخلوط میشوند. در نهایت فرایند ولکانش با حضور گوگرد انجام میگیرد. همچنین از ترکیبات گوگرددار، اکسید روی، اسید استئاریک، آنتی اکسیدانها و انواع شتابدهندهها جهت تسریع فرایند پخت استفاده میشود.

برای دریافت اطلاعات بیشتر میتوانید مقاله ولکانیزاسیون چیست را مطالعه نمایید.

انواع سیستم پخت لاستیک

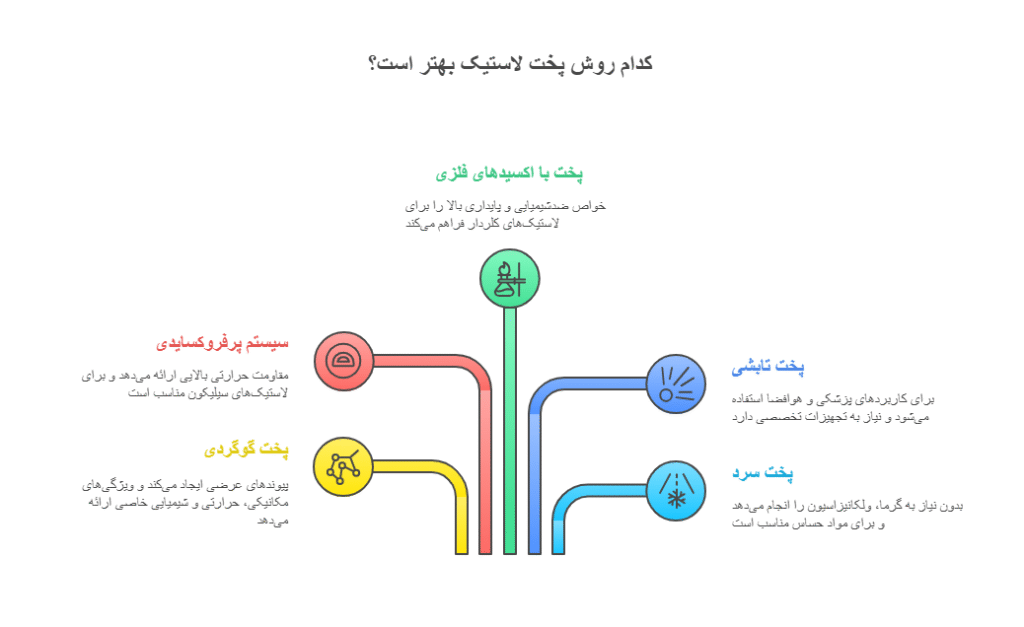

برای پخت لاستیک، با توجه به نوع فرآورده لاستیکی و کاربردی که دارد، از سیستمها و روشهای مختلفی میتوان استفاده نمود. در هر کدام از روشها با توجه به نوع لاستیک و مواد اولیه آن که شامل EPDM، NBR، SBR، سیلیکون و … بوده و همچنین کاربردی که قرار است داشته باشند، تعیین و مورد استفاده قرار خواهند گرفت. روشهای پخت لاستیک صنعتی انواع مختلفی دارند اما از مهمترین آنها میتوان به مواد زیر اشاره نمود:

- پخت با بخار (Stream)

- پخت سرد

- پخت الکترومغناطیس

- پخت با امواج مایکروویو

- پخت به روش پراکسید

- پخت با قالب

- پخت با هوای داغ

- پخت با گوگرد

مقایسه روشهای پخت و ولکانیزاسیون لاستیک

| نوع پخت | مواد پختزا | دمای معمول (°C) | زمان تقریبی پخت | کاربردها | مزایا | معایب | لاستیکهای سازگار |

|---|---|---|---|---|---|---|---|

| گوگردی معمولی (CV) | گوگرد + شتابدهندهها | 140–160 | 10–30 دقیقه | تایر، واشر، تسمه، کفش صنعتی | انعطافپذیر، مقرونبهصرفه، متداول | مقاومت کمتر در دما و اکسیداسیون | NR، SBR، BR، IR |

| گوگردی کارآمد (EV) | گوگرد کم + شتابدهنده قوی | 160–180 | 5–15 دقیقه | واشرهای حرارتی، قطعات خودرو | مقاومت بالا در گرما، پایداری بهتر | کاهش خاصیت ارتجاعی، هزینه بالاتر | EPDM، NR، NBR |

| پخت نیمهکارآمد (SEV) | گوگرد متوسط + شتابدهنده | 150–170 | 8–20 دقیقه | قطعات صنعتی با سایش متوسط | تعادل بین خواص فیزیکی و حرارتی | نیاز به کنترل دقیق نسبتها | SBR، NBR، EPDM |

| پرفروکسایدی | پراکسیدهای آلی | 160–200 | 5–20 دقیقه | کابل برق، سیلیکون، واشر پزشکی | مقاوم در برابر حرارت و نور، بدون گوگرد | بوی قوی، نیاز به پایدارکنندههای خاص | EPDM، FKM، VMQ (سیلیکون)، EVA |

| پخت با اکسید فلزی | ZnO، MgO | 140–180 | 10–25 دقیقه | لاستیکهای کلره، CR، CSM | بدون گوگرد، پایداری شیمیایی بالا | واکنش کندتر، هزینه مواد بیشتر | CR، CSM، ECO |

| پخت تابشی | اشعه گاما یا الکترونی | محیطی یا سرد | چند ثانیه تا دقیقه | محصولات پزشکی، حساس به دما | پخت سریع، بدون گرما، مناسب برای مواد ظریف | هزینه بالا، نیاز به تجهیزات پیشرفته | NR، PE، PVC، EPDM |

| پخت مایکروویوی | گرمایش مایکروویو | 180–230 | چند دقیقه | اکسترودهای لاستیکی، نوار درزگیر | یکنواختی حرارت، سرعت بالا، مصرف انرژی پایین | نیاز به قالب و طراحی خاص | EPDM، NR، SBR |

| پخت در حمام نمک | نیترات یا کلرید مذاب | 180–220 | 1–10 دقیقه | شیلنگ، تیوب، قطعات پیچیده | انتقال گرمای یکنواخت، مناسب برای سطح بالا | مشکلات زیستمحیطی، خوردگی تجهیزات | SBR، EPDM، NBR |

| پخت در تونل هوای داغ | گرمای جریان هوا | 150–200 | 10–30 دقیقه | کابل، نوار نقاله، قطعات خطی | فرآیند پیوسته، ارزانتر از مایکروویو | پخت غیریکسان در ضخامتهای مختلف | NR، SBR، EPDM |

| پخت سرد (با مواد شیمیایی) | سولفور مونوکلراید یا عوامل فعال | محیطی | چند ساعت | قطعات بزرگ، روکشدار، کفش | بدون نیاز به گرما، مناسب قطعات ضخیم | کند بودن واکنش، ایمنی پایین | NR، SBR |

پخت لاستیک با بخار

این روش، از روشهای قدیمی است کاربرد زیادی هم دارد. در این سیستم پخت لاستیک، از بخار اشباع تحت فشار، در یک اتوکلاو استفاده میشود تا با استفاده از آن، تایرها و لاستیکهای حجیم برای صنایع پخته و تولید شود. در روش Steam Curing، لاستیکها در دمای بین 120 تا 180 درجه سانتی گراد پخته میشوند.

پخت لاستیک با قالب

از فشار و حرارت بالا در این سیستم استفاده میشود. لاستیک خام توسط یک قالب با توجه نوع کارایی محصول نهایی، فرم گرفته و آن قالب در دمای 150 تا 200 درجه سانتی گراد و فشار بالا قرار گرفته و لاستیک در این شرایط پخته خواهد شد. از این روش برای پخت فراوردههای لاستیکی استفاده میشود که باید ابعاد و اندازه خاصی داشته باشند و یا فرم پیچیدهای دارند.

قالب پخت لاستیک

انواع قالب مورد استفاده در صنایع مختلف برای پخت لاستیک، شامل موارد زیر است:

- قالب فشاری: روشی قدیمی و متداول در پخت لاستیک است که در عین هزینه پایین، دقت بالایی دارد اما ممکن است زمان زیادی طول کشیده و هدر رفت مواد اولیه به همراه داشته باشد. در این روش مواد خام در قالب قرار گرفته و با اعمال فشار و حرارت بالا پخته و شکل میگیرد.

- قالب تزریقی: این قالب، هزینه عملیاتی را بالا میبرد اما برای تولید قطعات لاستیکی پیچیدهتر مورد استفاده قرار میگیرند. مواد لاستیک خام، به مذاب تبدیل شده و به داخل قالبهای پیچیده تزریق میشوند تا پخته شوند.

- قالب اکستروژن: از این روش برای فراوردههای لاستیکی پیوسته استفاده میشود. قالبهای اکسترودر آماده شده و مواد خام لاستیک به طور پیوسته از آن عبور کرده و به تونل حرارتی برای پخت هدایت میشوند.

- قالب انتقالی: برای قطعاتی با فلز داخلی، از این قالب که ترکیبی از دو قالب تزریقی و فشاری است استفاده میشود. مواد خام پیش گرم شده و با اعمال فشار به داخل قالب تزریق خواهند شد.

پخت لاستیک با امواج مایکروویو

متناسب با فرکانس امواج مایکروویر، در دمایی خاص، لاستکها پخته میشوند. استفاده از این امواج، موجب تسریع روند پخت میشود و میتوان و البته برای محصولاتی لاستیکی استفاده میشود که با توجه به مواد اولیهای که دارند، خاصیت جذب این امواج را داشته باشند.

پخت لاستیک به روش الکترومغناطیس

در این روش از امواج الکترومغناطیس برای تولید حرارت لازم در فرایند پخت لاستیکهایی که در مواد اولیه آنها، مواد رسانا یا جاذب امواج الکترومغناطیس وجود دارد، استفاده میشود. استفاده از میدانهای مغناطیسی در این روش میتواند کارامد بوده و مصرف انرژی را نیز کنترل کند.

پخت لاستیک با هوای داغ

با استفاده از هوای داغ در کورههای صنعتی و تونلی، میتوان محصولات لاستیک را پخته و تولید کرد و همچنین در فراوردههایی، شکل دهی هم میتوان راحتتر انجام داد. در این روش هوای داغ در دمایی متغیر در بازه دمایی 150 تا 250 درجه سانتیگراد با توجه به مواد اولیه تولید لاستیک استفاده خواهد شد.

از رایجترین روشهای پخت لاستیک در صنعت امروز میتوان به موارد زیر اشاره کرد:

۱. پخت به روش گوگردی

پخت گوگردی قدیمی ترین و رایج ترین عامل پخت است و حداقل از سه جزء اصلی گوگرد، فعال کننده و شتاب دهنده در آن استفاده می شود. در فرایند پخت گوگردی اتصالات گوگرد زنجیره های لاستیک را به یکدیگر اتصال شیمیایی می دهند و شبکه اتصالات عرضی تشکیل می شود.

اگرچه ویژگیهای محصول نهایی بسته به نوع شتابدهنده و نسبت آن به گوگرد قابل تغییر است، از ویژگیهای کلی محصولات در این روش پخت میتوان به استحکام کششی کم، قدرت کششی بسیار بالا و ازدیاد طولی کم اشاره کرد.

۲. پخت به روش پراکسیدی

علاوهبر روش محبوب پخت لاستیک به روش گوگردی، پراکسیدهای آلی که از آنها جهت پخت لاستیک استفاده میشود، بسیار زیادند. در این روش ابتدا حرارت بر پراکسید اثر میگذارد و در اثر آن، دو رادیکال آزاد شکل میگیرد. در ادامه این رادیکالها با کائوچو ترکیب میشوند تا فرایند تشکیل اتصال عرضی به اتمام برسد و رادیکال پلیمر تولید شود. اتصال کربن – کربن حاصل جفتشدن رادیکالهای پلیمری است.

این روش برای الاستومرهای غیر اشباع بهکار میرود و محصولی که در نتیجه بهدست میآید، از مقاومت حرارتی بهتر و مانایی فشاری مطلوبتری برخوردار است. همچنین لازم است بدانید که راندمان این نوع پخت تا حد زیادی به نوع پلیمر و نوع پراکسید بستگی دارد.

۳. پخت به روش پخت سرد

طی این روش که یکی دیگر از روشهای پخت (برای ورقههای نازک) بهشمار میرود، مواد اولیه تحت تاثیر سولفور کلراید پخت میشوند که میتواند به حالت بخار یا مایع باشد.

۴. پخت به روش پرتوهای انرژی

یکی از روشهای رایج پخت لاستیک در صنعت امروز، روش پرتو انرژی است که در آن برای ساخت شبکهی پلیمرها از تشعشعات مختلف (مثل تابشهای حاصل از کبالت یا مولدهای اکترونیکی مثل واندوگراف) با انرژی بسیار زیاد استفاده میشود. برخی از انواع لاستیک مثل سیلیکونها، فلوئور و الاستومرها به این روش شبکهای میشوند و نیازی به پخت با مواد فعالکننده ندارند.

پخت لاستیک روی فلز

این روش برای تولید قطعات لاستیکی-فلزی در صنایع مختلف از جمله خودرو سازی استفاده میشود. فرایند پخت لاستیک در این روش روی یک سطح فلزی به نحوی انجام میشود که موجب تولید محصولاتی میشود که ویژگیها مهمی از جمله اتصال دائمی و مستحکم بین لاستیک و فلز، مقاومت بالا در برابر سایش و تنشهای مکانیکی دارند که در صنایعی که به لاستیکهایی منعطف نیاز دارند که استحکام فلز را نیز داشته باشند، به کار میرود. از جمله فراوردههای لاستیکی که در این روش تولید میشود شامل:

- قطعات خودرو مانند لرزهگیرها، بوشهای لاستیکی، پایههای موتور

- درزبندها، واشرهای فلزی-لاستیکی در صنایع نفت و گاز

- پمپها و سیستمهای انتقال سیالات

- کمکفنرها، اتصالات لاستیکی-فلزی در صنایع هوایی و ریلی

دستگاه پخت لاستیک

با توجه به نوع فرآورده نهایی، از دستگاههای مختلفی برای پخت لاستیک استفاده میشود. انواع فراوردههای لاستیکی شامل:

- تایر خودرو

- لاستیکهای صنعتی و قطعات لاستیکی

- لاستیک ماشینهای سنگین

بیشتر بخوانید: چگونه مواد اولیه لاستیک میتوانند هزینههای تولید را کاهش دهند

سایت PubMed Central زیرمجموعهای از کتابخانه ملی آمریکا بوده و در مقاله بررسی تاثیر روشهای پخت بر روی خواص لاستیک و مطالعه مقایسهای سیستمهای پخت لاستیک به بررسی اثر سیستمهای پخت گوگردی و پراکسایدی بر ویژگیهای فیزیکی و مکانیکی کامپوزیتهای لاستیک نیتریل بوتادین (NBR) پرداخته است. نمونههای مورد آزمایش با استفاده از دیکومیل پراکساید (DCP) یا گوگرد و همراه با مقادیر مختلفی از کربن بلک تولید شدند. نتایج نشان داد که با افزایش میزان پراکساید و پرکننده، استحکام کششی و مدول یانگ بهطور چشمگیری افزایش یافت، درحالیکه ازدیاد طول در نقطه پارگی کاهش پیدا کرد. همچنین، افزایش چگالی پیوندهای عرضی منجر به افزایش مدول ذخیرهسازی و دمای انتقال شیشهای شد که این امر بیانگر کاهش تحرک زنجیرهای پلیمری و سفتتر شدن ساختار شبکهای است. مقایسه سیستمها نشان داد که هر دو روش پخت عملکرد مناسبی در بهبود خواص کامپوزیتهای NBR دارند، اما سیستم پراکسایدی در ایجاد چسبندگی بهتر بین ماتریس پلیمری و پرکننده عملکرد برتری از خود نشان داده است.

- مقایسه دو سیستم پخت: گوگردی در کنار DCP (پراکساید)

- بررسی روی NBR پرشده با کربن بلک

- با افزایش DCP و CB: ↑ استحکام کششی و مدول، ↓ ازدیاد طول در گسیختگی

- نمونه گوگردی با CB: افزایش استحکام از ~13.1 به ~21.2 MPa

- افزایش پراکساید و پرکننده: افزایش مدول ذخیره و دمای Tg → ساختار بیشتر سفت و بیش از پیش cross-linked

- عملکرد کلی: کارایی دو سیستم روش پخت نزدیک به هم بوده، ولی پراکساید در افزایش چسبندگی و پراکنش پرکننده عملکرد برتری دارد.

دستگاه پخت لاستیک خودرو سواری

برای پخت تایرهای خودروهای سواری و باری از دو روش قالبی و بدون قالب استفاده میشود.

- دستگاه پخت تایر قالبی: در این روش، مواد تایر خام، در قالبی با اندازه محصول نهایی، تحت فشار و دمای بالا پخته میشود. فشار به مواد خام در قالب توسط سیستمهای مکانیکی یا هیدرولیکی وارد میشود و دمای مورد نیاز نیز توسط بخار، آب یا هوای داغ تامین خواهد شد و با توجه به شرایط فرایند ممکن است پخت در یک مرحله و مواقعی به صورت دو مرحلهای انجام شود.

- دستگاه پخت تایر بدون قالب: از این روش در تولید تایر خودروهای سواری بیشتر استفاده میشود. در محفظهای به نام Bladder استفاده میشود که مواد خام در آن قرار گرفته و این مواد تحت فشار و دمای بالایی که معمولا با هوای داغ تامین میشود، به آن وارد میشود، حجیم میشود. سپس برای تشکیل عاج، از بالا قالبهایی روی آن قرار میگیرند.

دستگاه پخت لاستیکهای صنعتی

قطعات لاستیکی که در صنایع استفاده میشوند مانند واشرها، اورینگها، پروفیلها، و قطعات مهندسی، با روشهایی متفاوت از تایرها تولید میشوند. برای این دسته از فراوردههای لاستیکی، از دستگاههای زیر استفاده میشود:

- اتوکلاو: برای قطعات لاستیکی حجیم از این روش استفاده میشود. اتوکلاو، یک محفظه استوانهای است که مواد خام لاستیک در آن قرار میگیرد و با شرایط دمایی و فشار مناسب، پخت میشود.

- پرس داغ: واشرها، پکینگها و لرزهگیرها با این دستگاه در دما و فشار بالا در یک قالب با سیستم گرمایی که توسط سیستمهای برقی، بخار یا روغن داغ تامین میشود، پخته میشوند.

- تونل حرارتی: پروفیلهای لاستیکی و نوارهای درزبندی خودرو با این دستگاه پخته میشوند که برای پخت با این دستگاه نیز معمولا از روشهای ماکروویوی و هوای داغ استفاده میشود.

- حمام نمک: لاستیک خام را برای تولید لاستیکهای نازک و پروفیلهای خاص، در حمام نمک داغ که معمولا دمایی در بازه 180 تا 220 درجه سانتیگراد دارد، فرو میبرند تا به سرعت پخته شوند.

دستگاه پخت لاستیک سنگین

کامیون، اتوبوس، ماشینآلات راهسازی و معدنی، نیاز به دستگاههایی خاص برای پخت نیاز دارند. این فراوردهها با پرسهای هیدرولیکی دو مرحلهای که ظرفیت و فضای پخت بیشتری دارند تولید میشوند و از دستگاه اتوکلاوهای بزرگ و مخصوص برای پخت مجدد استفاده میشود.

بهترین دما و فشار برای پخت لاستیک

اگرچه فرایند پخت لاستیک از پارامترهای مختلفی تشکیل میشود، اما هرچه دمای پخت بالاتر باشد، کیفیت انجام این عملیات بیشتر است. مهمتر از آن، سرعت افزایش دما است که میتوان با آزمون و خطا و تجهیزاتی که روی دستگاههای جدید نصب است، بهراحتی به آن دست پیدا کرد. اکثر دستگاههای پخت با قابلیت برنامهریزی داینامیک این امکان را فراهم میکنند تا اپراتور در زمان دلخواه هرگونه تغییر اعم از دما، فشار و مدت زمان پخت را اعمال کند و محصول نهایی را با کیفیت متفاوت تحویل بگیرد.

هر روش پخت، محصولی با خواص متفاوت ایجاد میکند که در مصارف خاصی کاربرد دارند. بنابراین سیستم پخت مناسب هر لاستیک با توجه به نوع لاستیک پایه، فرمولاسیون قطعات تولیدی و ویژگیهای مورد انتظار محصول نهایی انتخاب میشود. نباید فراموش کرد که نه امکان پخت گوگردی برای همه لاستیکها وجود داشته، نه پراکسیدی و یا سرد برای همه مناسب است. نتایج هرکدام کاملا منحصربهفرد بوده و ماده اولیه بخش خاصی از صنعت تولید را تامین میکند.

خرید و قیمت مواد اولیه پخت لاستیک در ویراتیس

انتخاب یک تامینکننده قابل اعتماد که مواد اولیه پخت لاستیک را با بالاترین کیفیت در اختیارتان بگذارد، بینهایت حائز اهمیت است. فراموش نکنید که در حوزه مواد اولیه صنعتی، محصولات بیکیفیت و تقلبی بهوفور در بازار یافت میشوند و در بسیاری از موارد با عنوان محصولات اصل در اختیارتان قرار میگیرند. از آنجا که کیفیت محصولات لاستیکی کاملا در گرو مرغوبیت مواد اولیه مورد استفاده است، بنابراین با انتخاب یک تامینکننده رسمی و خوش اعتبار همچون ویراتیس، کیفیت بالای محصول نهایی را تضمین میکنید تا در برابر مصرفکننده سربلند باشید.

تمام تلاش همکاران متخصص ما در ویراتیس بر آن است تا انواع مواد اولیه لاستیک را از برترین برندهای جهانی بهدست تولیدکننده داخلی برسانیم. برای اطلاع از نحوه همکاری، قیمت محصولات عمده و سفارش خرید، با کارشناسان ما با شماره تماس ۰۲۱۸۸۱۰۷۷۲۵ در ارتباط باشید.