ولکانیزاسیون (Vulcanization) بهعنوان فرآیندی مهم و حیاتی در تولید لاستیک و قطعات پلیمری شناخته میشود. مرحلهای حیاتی که خواص مکانیکی، میزان انعطافپذیری و طول عمر محصول نهایی را تعیین میکند. کوچکترین خطا در این فرآیند میتواند نتیجهای پرهزینه برای تولیدکنندگان به همراه داشته باشد. افت کیفیت محصول، کاهش عملکرد مکانیکی، افزایش ضایعات تولید و حتی توقف خط تولید، همگی از پیامدهای مستقیم ولکانیزاسیون نامناسب هستند. در عمل، بسیاری از مشکلاتی که در محصولات لاستیکی مشاهده میشود، ریشه در تنظیم نادرست زمان، دما، فشار یا فرمولاسیون ولکانیزاسیون دارد. به همین دلیل، شناخت دقیق این چالشها و آشنایی با راهحلهای اصولی، برای تولیدکنندگان و فعالان صنعت لاستیک یک ضرورت محسوب میشود.

در ادامه از این مقاله در ویراتیس، بهصورت تخصصی، کاربردی و مرحلهبهمرحله به بررسی مشکلات رایج در ولکانیزاسیون و ارائه راهکارهای عملی برای پیشگیری و رفع آنها میپردازیم تا کیفیت محصول نهایی و بهرهوری خط تولید بهطور چشمگیری افزایش یابد.

برای خرید انواع مواد اولیه شیمیایی لاستیک به صورت عمده، با شمارههای 02188107725 و 02188107454 تماس بگیرید.

ولکانیزاسیون چرا اهمیت دارد؟

ولکانیزاسیون فرآیندی شیمیایی است که طی آن لاستیک خام با اعمال حرارت، فشار و مواد پخت مانند گوگرد به مادهای مقاوم، پایدار و قابلاستفاده تبدیل میشود. این فرآیند با ایجاد پیوندهای عرضی بین زنجیرههای پلیمری، استحکام، انعطافپذیری و دوام لاستیک را بهطور چشمگیری افزایش میدهد. به همین دلیل، نقش کلیدی در عملکرد فنی و طول عمر قطعات لاستیکی و پلیمری دارد. ولکانیزاسیون علاوه بر این که یک مرحله تولیدی است، بلکه عامل اصلی تضمین کیفیت و عملکرد قطعات لاستیکی و پلیمری در صنایع مختلف مانند خودروسازی، نفت و گاز، ساختمان و تجهیزات صنعتی محسوب میشود.

بیشتر بخوانید: ولکانیزاسیون چیست؟

مشکلات رایج در فرآیند ولکانیزاسیون

پیش از بررسی جزئی هر یک از مشکلات، آشنایی کلی و ساختارمند با چالشهای رایج در فرآیند ولکانیزاسیون اهمیت زیادی دارد. جدول زیر با هدف جمعبندی مهمترین مشکلات ولکانیزاسیون تهیه شده و در آن، علائم قابل مشاهده و دلایل فنی بروز مشکل بهصورت خلاصه و کاربردی ارائه شده است. این جدول میتواند بهعنوان یک راهنمای سریع و موثر برای شناسایی خطاها و بهبود کیفیت محصول نهایی در خطوط تولید لاستیک و قطعات پلیمری مورد استفاده قرار گیرد.

| مشکلات ولکانیزاسیون | علائم ظاهری و عملکردی | دلایل فنی رایج |

|---|---|---|

| کمولکانیزه شدن (Under Vulcanization) | نرمی بیش از حد، چسبندگی سطح، استحکام پایین | زمان پخت کوتاه، دمای پایین، مقدار کم عامل پخت |

| بیشولکانیزه شدن (Over Vulcanization) | شکنندگی، ترکخوردگی، کاهش کشسانی، تغییر رنگ | دمای بالا، زمان پخت طولانی، مصرف بیشازحد شتابدهنده |

| ولکانیزاسیون ناهمگون | تفاوت سختی در بخشهای مختلف قطعه، پخت ناقص مرکز | توزیع نامناسب حرارت، ضخامت غیریکنواخت، طراحی ضعیف قالب |

| ایجاد حباب و تخلخل | وجود حفره، کاهش استحکام مکانیکی، ظاهر نامناسب | رطوبت مواد اولیه، خروج ناقص گازها، فشار ناکافی |

| چسبندگی ضعیف بین لایهها | جدا شدن لایهها، کاهش مقاومت کششی | آلودگی سطح، ناسازگاری مواد، دمای پخت نامناسب |

| سوختگی سطحی (Scorching) | تغییر رنگ، سختی بیشازحد سطح | دمای اولیه بالا، تأخیر در شکلدهی |

| تغییر خواص مکانیکی | کاهش کشسانی یا استحکام | نسبت نادرست مواد پخت، ناپایداری فرآیند |

| افزایش ضایعات تولید | برگشت محصول، هزینه بالا | نبود کنترل کیفیت، نوسان دما و زمان |

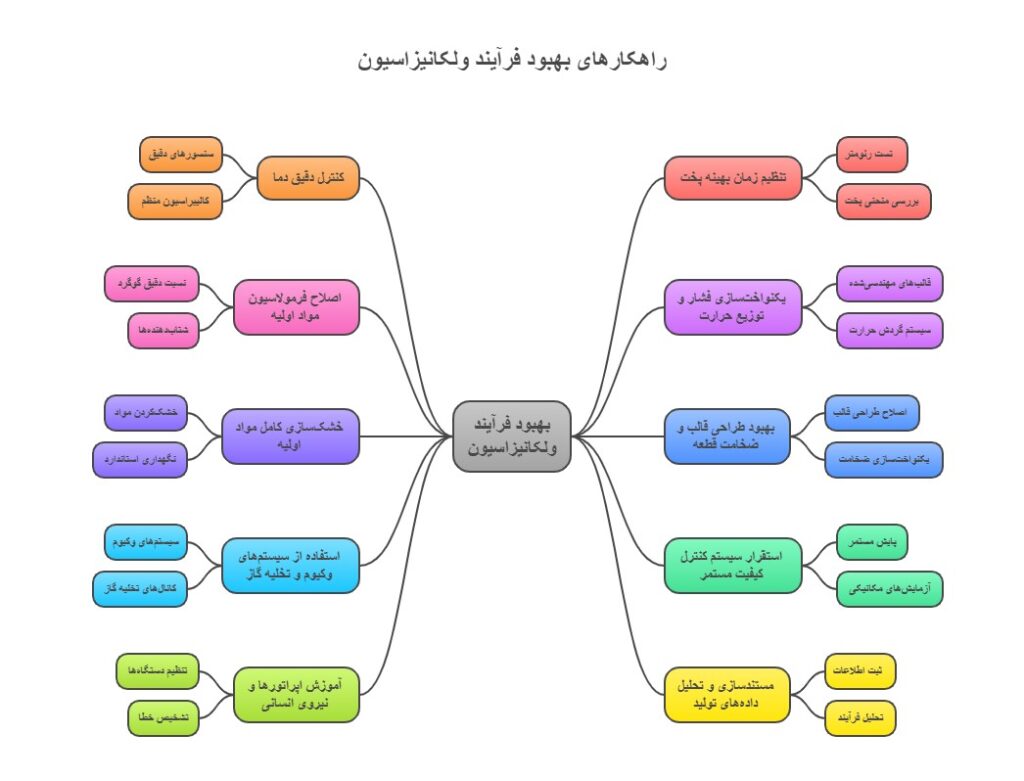

راهحلهای پیشنهادی در مشکلات ولکانیزاسیون

- کنترل دقیق دما در فرآیند ولکانیزاسیون

دما یکی از مهمترین عوامل در کیفیت پخت لاستیک است. نوسان یا تنظیم نادرست دما میتواند منجر به کمولکانیزه یا بیشولکانیزه شدن محصول شود. استفاده از سنسورهای دقیق، کالیبراسیون منظم تجهیزات حرارتی و ثبت مداوم دادهها نقش مهمی در دستیابی به پخت یکنواخت دارد.

- تنظیم زمان بهینه پخت

زمان ولکانیزاسیون باید متناسب با نوع لاستیک و ضخامت قطعه تعیین شود. پخت کوتاه باعث کاهش استحکام و پخت طولانی موجب شکنندگی میشود. بهکارگیری تست رئومتر و بررسی منحنی پخت، بهترین راه برای تعیین زمان ایدهآل ولکانیزاسیون است.

- اصلاح و بهینهسازی فرمولاسیون مواد اولیه

نسبت دقیق گوگرد، شتابدهندهها و فعالکنندهها نقش مستقیمی در خواص مکانیکی لاستیک دارد. بازبینی فرمولاسیون و استفاده از مواد اولیه باکیفیت و سازگار میتواند از بسیاری از مشکلات ساختاری جلوگیری کند.

- یکنواختسازی فشار و توزیع حرارت

اعمال فشار یکنواخت و توزیع مناسب حرارت در قالب، مانع از پخت ناهمگون و تفاوت سختی در قطعه میشود. استفاده از قالبهای مهندسیشده و سیستم گردش حرارت موثر در این زمینه بسیار حیاتی است.

- خشکسازی کامل مواد اولیه

وجود رطوبت در ترکیبات لاستیکی یکی از دلایل اصلی ایجاد حباب و تخلخل است. خشککردن مواد پیش از پخت و نگهداری آنها در شرایط استاندارد، کیفیت سطح و استحکام مکانیکی محصول را بهطور محسوسی افزایش میدهد.

- بهبود طراحی قالب و ضخامت قطعه

طراحی نامناسب قالب و تغییرات ناگهانی ضخامت باعث پخت غیریکنواخت میشود. اصلاح طراحی قالب و یکنواختسازی ضخامت قطعات لاستیکی، انتقال حرارت را بهینه کرده و کیفیت نهایی را ارتقا میدهد.

- استفاده از سیستمهای وکیوم و تخلیه گاز

در فرآیند ولکانیزاسیون، گازهای محبوسشده میتوانند باعث ایجاد حفره و کاهش مقاومت شوند. استفاده از سیستمهای وکیوم یا کانالهای تخلیه گاز نقش مهمی در تولید قطعات بدون نقص ایفا میکند.

- استقرار سیستم کنترل کیفیت مستمر

کنترل کیفیت تنها به مرحله نهایی محدود نمیشود. پایش مستمر مواد اولیه، فرآیند پخت و محصول نهایی با استفاده از آزمایشهای مکانیکی و حرارتی، از بروز خطاهای پرهزینه جلوگیری میکند.

- آموزش اپراتورها و نیروی انسانی

بخش قابلتوجهی از مشکلات ولکانیزاسیون ناشی از خطای انسانی است. آموزش اصولی اپراتورها درباره تنظیم دستگاهها، تشخیص علائم خطا و واکنش سریع، نقش مهمی در کاهش ضایعات دارد.

- مستندسازی و تحلیل دادههای تولید

ثبت اطلاعات مربوط به دما، زمان، فشار و نتایج کیفی، امکان تحلیل دقیق فرآیند و بهبود مستمر را فراهم میکند. این اقدام به شناسایی الگوهای خطا و جلوگیری از تکرار آنها کمک میکند.

کنترل کیفیت در کاهش مشکلات ولکانیزاسیون

کنترل کیفیت یکی از کلیدیترین عوامل موفقیت در فرآیند ولکانیزاسیون است، زیرا کوچکترین خطا در دما، زمان، فشار یا فرمولاسیون مواد میتواند به کاهش استحکام، ایجاد حباب، پخت ناهمگون یا حتی توقف خط تولید منجر شود. اجرای یک سیستم کنترل کیفیت منظم و دقیق، امکان شناسایی سریع مشکلات، اصلاح فرایند و بهبود مداوم محصول را فراهم میکند. با پیادهسازی سیستم کنترل کیفیت حرفهای، میتوان بسیاری از مشکلات رایج ولکانیزاسیون را پیشگیری کرد، ضایعات را کاهش داد و کیفیت و طول عمر قطعات لاستیکی و پلیمری را بهطور چشمگیری افزایش داد.

برخی از نکات مهم در کنترل کیفیت ولکانیزاسیون:

- آنالیز دقیق مواد اولیه: اطمینان از کیفیت و سازگاری مواد برای جلوگیری از بروز مشکلات ساختاری و تخلخل

- پایش مستمر پارامترهای پخت: ثبت و کنترل دما، فشار و زمان ولکانیزاسیون برای تضمین پخت یکنواخت

- تست خواص مکانیکی محصول نهایی: بررسی مقاومت کششی، انعطافپذیری و سختی قطعات

- استفاده از تجهیزات پیشرفته: سنسورها، رئومتر و سیستمهای وکیوم برای بهبود دقت فرآیند

خرید مواد اولیه شیمیایی با بهترین قیمت و کیفیت، در ویراتیس

سوالات پرتکرار در مشکلات رایج در ولکانیزاسیون و راهحل آنها

در فرآیند ولکانیزاسیون لاستیک، بسیاری از تولیدکنندگان با مشکلاتی مواجه میشوند که میتواند کیفیت و دوام قطعات لاستیکی را تحت تاثیر قرار دهد. پاسخ به این سوالات به شما کمک میکند تا مشکلات رایج را شناسایی و راهحلهای عملی را اجرا کنید. برای مشاوره تخصصی و راهنماییهای بیشتر در مورد خرید مواد اولیه شیمیایی لاستیک و ولکانیزاسیون، میتوانید با ما در ویراتیس در ارتباط باشید.

کمولکانیزه شدن لاستیک چه علائمی دارد و چگونه رفع میشود؟

کمولکانیزه شدن باعث نرم بودن بیش از حد قطعه، کاهش مقاومت کششی و چسبندگی ضعیف سطح میشود. برای رفع این مشکل باید زمان و دمای پخت تنظیم شده، فرمولاسیون مواد بازبینی شود و از تست رئومتر برای تعیین زمان بهینه استفاده گردد.

بیشولکانیزه شدن چه مشکلاتی ایجاد میکند؟

در بیشولکانیزه شدن، لاستیک دچار شکنندگی، ترکخوردگی و کاهش کشسانی میشود و ظاهر آن نیز ممکن است تغییر رنگ دهد. راهکار اصلی کاهش زمان یا دمای پخت، اصلاح ترکیب مواد و پایش مستمر فرآیند است تا خواص مکانیکی قطعه حفظ شود.

چه ابزارها و تستهایی برای پایش فرآیند ولکانیزاسیون استفاده میشود؟

ابزارهایی مانند رئومتر، ترموکوپل، سنسورهای فشار و سیستمهای وکیوم برای پایش دقیق زمان، دما و فشار کاربرد دارند و تست خواص مکانیکی نهایی، کیفیت و یکنواختی قطعات را تضمین میکند.

پخت ناهمگون چیست و چگونه از این مشکل ولکانیزاسیون جلوگیری کنیم؟

پخت ناهمگون زمانی رخ میدهد که بخشهای مختلف قطعه مقاومت یا سختی متفاوت داشته باشند. این مشکل معمولا ناشی از توزیع نامناسب حرارت، طراحی ضعیف قالب یا ضخامت غیر یکنواخت قطعه است. بهبود طراحی قالب، یکنواختسازی ضخامت و کنترل دقیق دما و فشار بهترین راه برای پیشگیری است.

علت ایجاد حباب و تخلخل در قطعات چیست؟

وجود رطوبت در مواد اولیه، خروج ناقص گازها یا فشار ناکافی میتواند باعث ایجاد حفره یا تخلخل در قطعات شود. برای جلوگیری از آن، باید مواد قبل از پخت خشک شوند، فشار مناسب اعمال شود و در صورت نیاز از سیستم وکیوم برای تخلیه گاز استفاده گردد.

چسبندگی ضعیف بین لایههای لاستیک چگونه رفع میشود؟

چسبندگی ضعیف معمولا به دلیل آلودگی سطح، ناسازگاری مواد یا دمای نامناسب ولکانیزاسیون ایجاد میشود. تمیزکاری دقیق سطوح، استفاده از پرایمر مناسب و کنترل دقیق دما و زمان پخت میتواند این مشکل را رفع کرده و مقاومت لایهها را افزایش دهد.

چگونه میتوان از تغییر خواص مکانیکی جلوگیری کرد؟

تغییر خواص مکانیکی مانند کاهش کشسانی یا استحکام ناشی از فرمولاسیون نادرست مواد یا نوسان پارامترهای فرآیند است. برای پیشگیری، باید مواد اولیه به دقت آنالیز شوند، فرمولاسیون اصلاح گردد و فرآیند پخت با پایش مستمر کنترل شود.

بهترین استراتژی برای ترکیب کنترل کیفیت با فرمولاسیون مواد اولیه چیست؟

استراتژی موثر شامل تست مواد اولیه، مطابقت فرمولاسیون با استانداردها، پایش مستمر در طول فرآیند و اصلاح فرمولاسیون در صورت نیاز است تا از بروز مشکلات ولکانیزاسیون جلوگیری شود.